O Porriño, 19 de febrero de 2025. - El proyecto GRANADA pretende aportar una solución global para la fabricación de piezas de gran formato, geometría compleja y materiales de alto valor añadido utilizadas en el sector aeronáutico, mediante tecnología WLAM (Wire Laser Additive Manufacturing). Esta solución global abarcará desde el diseño y optimización de piezas, la simulación del proceso de FA por láser, la implementación de sistemas de monitorización del proceso hasta la validación funcional de las estructuras fabricadas. Esta será validada a través de dos demostradores con dos materiales de alto valor añadido Titanio e Invar utilizados en el sector aeroespacial.

El proyecto GRANADA busca responder a las exigencias de esta industria enmarcándose dentro de una de las prioridades tecnológicas de la convocatoria recogida en el Plan Estatal de Investigación Científica y Técnica y de Innovación (PEICTI) 2021-2023 y la correspondiente acción estratégica AE4: Mundo digital, industria, espacio y defensa cuyas líneas estratégicas se alinean con GRANADA en el ámbito de la Digitalización de procesos, modelización y análisis matemáticos y nuevos materiales y técnicas de fabricación.

Para lograr su objetivo principal, GRANADA cuenta con un consorcio multidisciplinar complementario que combina la experiencia y conocimientos de entidades especializadas en diferentes ámbitos complementarios: simulación de procesos de FA, desarrollo de procesos de FA, tecnología de procesado láser, sistemas de monitorización que garanticen la calidad de las piezas fabricadas, desarrollo de soluciones digitales de todo el proceso productivo, automatización etc.

- CiTD, empresa con base en Getafe, líder en la provisión de servicios integrales de innovación e ingeniería de producto, que nace en 2015 como continuidad a la actividad que durante más de una década venía realizando la ingeniería ITD en el sector aeroespacial y defensa

- CATEC, es un centro tecnológico establecido y gestionado por la Fundación Andaluza para el Desarrollo Aeroespacial (FADA) experto en tecnologías de fabricación aditiva.

- AIMEN, situado en O Porriño (Pontevedra), es un Centro de Innovación y Tecnología con una alta especialización en el campo de los materiales y las tecnologías de fabricación avanzada.

El proyecto GRANADA está financiado con fondos de la convocatoria de Colaboración Público Privada 2021 con una duración prevista de 36 meses, abarcando cuatro anualidades diferentes, entre septiembre de 2022 y agosto de 2025 y con un presupuesto total de 559.939 €.

Durante el desarrollo del proyecto CITD, CATEC y AIMEN han trabajado para avanzar en las líneas de investigación que sustentan los dos pilares fundamentales de este proyecto que se deberán validar conjuntamente:

- Simulación (FEM) del proceso WLAM de piezas de gran formato, para ayudar a definir las estrategias de fabricación y los parámetros óptimos del proceso WLAM en piezas de gran formato.

- Desarrollo del proceso de fabricación aditiva WLAM para materiales de alto valor añadido utilizados en el sector aeronáutico, Titanio e Invar.La tecnología principal en la que se sustenta el proyecto GRANADA es la deposición directa de metal asistida por láser utilizando hilo como material de aporte (WLAM).

Gracias al trabajo de investigación llevado a cabo hasta la fecha en el marco del proyecto GRANADA, se ha logrado un avance significativo en el desarrollo de una metodología de cálculo mediante técnicas de elementos finitos que da soporte al proceso de fabricación WLAM, permitiendo evaluar el comportamiento a nivel distorsión de los componentes a fabricar mediante esta tecnología. En paralelo se ha trabajado en la optimización y caracterización del proceso de FA con láser mediante aporte de hilo coaxial (WLAM) y su aplicación a la fabricación de componentes del sector aeronáutico mediante la fabricación de probetas para definir y validar los criterios de fabricación, así como planificar el proceso para fabricar los demostradores seleccionados. Además, toda esta etapa de fabricación previa tanto en Invar como en Titanio, a la fabricación de los demostradores ha permitido recoger información para alimentar y validar la herramienta de simulación, así como para guiar el rediseño adaptado a la FA empleando técnicas de Optimización Topológica teniendo en cuenta las singularidades implícitas en el propio proceso de fabricación tanto con Invar.

Se han simulado probetas de titanio y posteriormente se han correlado térmica y mecánicamente con objeto de calibrar los modelos de simulación FEM.

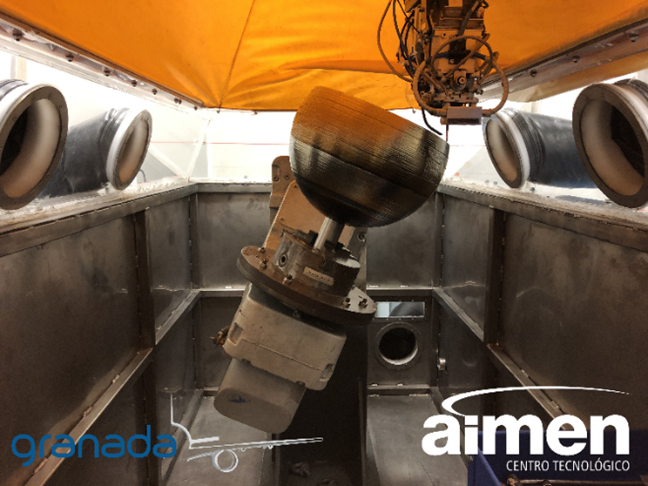

Dentro del trabajo llevado a cabo, previo a la fabricación de los demostradores, en busca de la optimización del proceso de fabricación WLAM para Titanio en AIMEN, cabe destacar la fabricación de un tramo de depósito de geometría esférica en Ti6Al4V mediante la tecnología WLAM en cámara inerte, con potencial aplicación en el sector aeronáutico como depósito de combustible. El equipo investigador de AIMEN, que para este este proyecto está formado por un 67,83% de mujeres, ha tenido que enfrentarse a múltiples retos: las propiedades del material, la alta reactividad frente al oxigeno de esta aleación, la definición de una estrategia de fabricación estable empleando una celda robotizada, etc. Esta fabricación ha sido un punto decisivo para guiar la línea a seguir en la estrategia de fabricación del demostrador final, así como en el ajuste y correlación de la modelo de elementos finitos y metodología de simulación generada por CiTD.

En el marco del desarrollo del proceso de fabricación WLAM para INVAR en CATEC, se ha llevado a cabo un estudio detallado sobre las reglas de diseño fundamentales para la producción de piezas y componentes mediante esta tecnología. El objetivo principal ha sido optimizar el uso de material en la fabricación de moldes para el sector aeroespacial, reduciendo su cantidad sin comprometer la funcionalidad ni la calidad del producto final.

Para ello, se han rediseñado las estructuras de soporte aplicando principios de optimización enfocado al proceso de fabricación WLAM lo que ha permitido disminuir el peso del molde al tiempo que se garantiza su integridad estructural. Se fabricará una sección del molde completo para demostrar la viabilidad del diseño. Este enfoque no solo mejora la eficiencia del proceso, sino que también contribuye a reducir los costes y el impacto ambiental asociado al consumo de material, donde la estrategia es la de poder reutilizar elementos de utillaje y componentes no embarcable en el sector aeroespacial.

CONSORCIO:

FINANCIACIÓN:

«Proyecto GRANADA CPP2021-008841, financiado por MCIN/AEI/10.13039/501100011033 y por la Unión Europea “NextGenerationEU”/PRTR».

FEDER

FEDER